Home » Materiales » Elastómeros de poliuretano » Max XSH-PUR

Max XSH-PUR

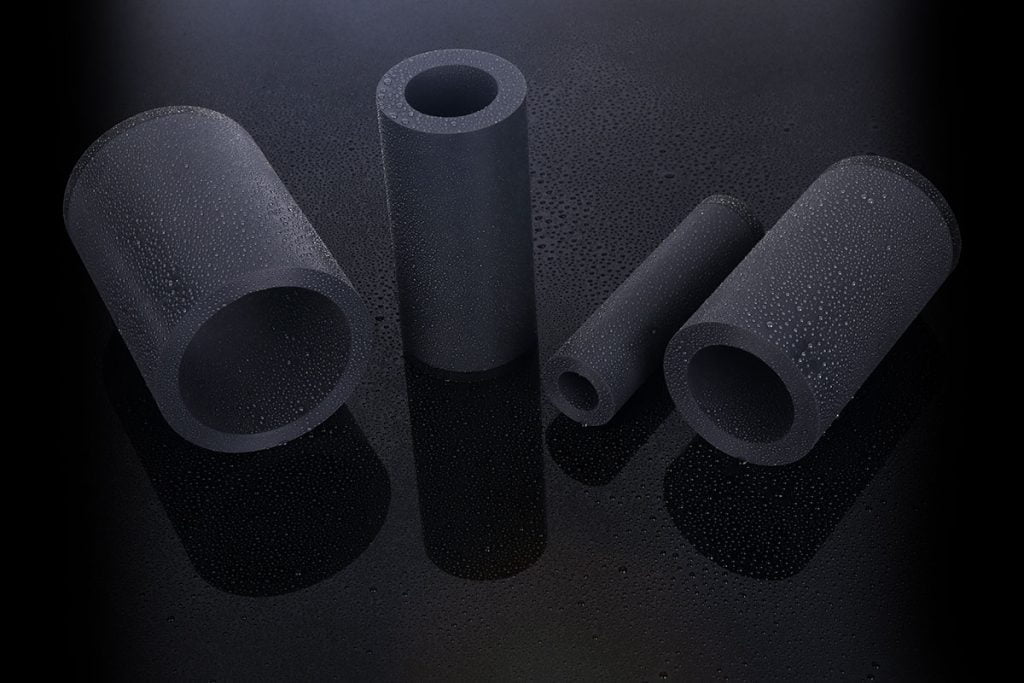

MAX XSH-PUR es un poliuretano extra duro y autoalisante

La calidad de las juntas varía considerablemente, principalmente en función de su composición material, que determina la longevidad y el rendimiento general. A través de las fases de diseño, desarrollo, producción y distribución, cada precinto experimenta un viaje único. Aunque muchos pueden parecer similares, lo que los diferencia es el material del que están hechos. Entre los materiales modernos destacan los poliuretanos, que desempeñan un papel indispensable en el rendimiento de los cilindros gracias a su resistencia y adaptabilidad en aplicaciones de estanquidad exigentes, como en las juntas de vástago y pistón.

Históricamente, el politetrafluoroetileno (PTFE) encontró su nicho, especialmente tras las mejoras introducidas en la década de 1960. Aunque el PTFE servía para aplicaciones específicas, sus limitaciones se hicieron evidentes, especialmente con versiones de calidad inferior en determinados mercados que provocaban insuficiencias funcionales.

En cambio, los poliuretanos modernos, en particular el Max XSH-PUR, han demostrado un rendimiento superior, superando a menudo a muchas juntas de PTFE. Max XSH-PUR se caracteriza por ser un poliuretano robusto y autolubricante. Combina la facilidad de instalación con una notable resistencia al desgaste y se adapta a diversas condiciones, incluidas las de altas temperaturas. Esta evolución significa un cambio fundamental en la industria de la estanquidad, que hace hincapié en la búsqueda continua de la excelencia de los materiales.

Color – gris oscuro

XSH-Pur ha sido optimizado en cuanto a su estabilidad a la hidrólisis, alta temp. estabilidad, propiedades mecánicas y fricción y desgaste mediante la adición de lubricantes sólidos (MoS2).

Además de una excelente estabilidad en aplicaciones oleohidráulicas, XSH-Pur es muy recomendable para su uso a altas temperaturas. aplicaciones naturales y/o en agua de mar, en aceites y gases agrios, para su uso en retardantes de llama fluidos hidráulicos (fluidos HFA- HFB en cilindros mineros y prensas hidr.), así como en fluidos degradables biológicamente (aceites vegetales y ésteres sintéticos).

Gracias a su excelente resistencia a la extrusión, permite mayores espacios de sellado a temperaturas de aplicación más elevadas, propiedades de deslizamiento mejoradas y efecto stick-slip reducido, se utiliza principalmente para juntas compuestas.

La elevada dureza de un material favorece su excelente estabilidad a la extrusión

Max XSH-Pur es altamente resistente al ozono, a los impactos climáticos y a las temperaturas. Al igual que Max SH-Pur, este material es muy recomendable para su uso en regiones tropicales. La hinchazón en los aceites minerales es baja. Max XSH-Pur tiene la misma alta resistencia a la exposición a la radiación y permeabilidad a los gases que Max SH-Pur.

Resistencia

Buena resistencia | Resistencia media | Baja resistencia |

|---|---|---|

Fluidos hidráulicos a base de aceite mineral | Fluidos ignífugos de tipo HFC (mezcla de agua y glicol) | Hidrocarburos aromáticos |

Fluidos hidráulicos biológicamente degradables | Algunos aditivos para la alimentación pueden tener efectos destructivos (por ejemplo, los fungicidas) | Hidrocarburos clorados (diclorometano, triclorometano) |

Fluidos presurizados resistentes al fuego HFA y HFB | Etanol | Cetonas y glicoles |

Aceites minerales y grasas (algunos aditivos pueden tener efectos destructivos) | Combustibles sin etanol (excepto gasolina de mezcla premium y combustibles sin plomo) | Líquidos de freno, a base de glicol |

Aceites y grasas de silicona | – | Vapor caliente superior a +100°С |

Hidrocarburos alifáticos (por ejemplo, propano, butano) | – | Ácidos concentrados y base |

Agua caliente y agua de mar hasta +90°С | – | – |

Ácidos diluidos y base | – | – |

Aplicación

Max XSH-Pur se utiliza como alternativa al material PTFE en los sistemas de estanqueidad combinados, que constan de dos elementos: un anillo deslizante (PTFE) y una junta tórica elástica (NBR). El anillo deslizante de XSH-Pur, a diferencia del PTFE, puede instalarse fácil y rápidamente sin necesidad de aplicar instrumentos y técnicas especiales. Además, el material Max XSH-Pur – con el coeficiente de fricción reducido, asegura un movimiento más fácil y la ausencia total del efecto «stick-sleep» que es importante para el funcionamiento suave de la marcha, sin microstoppings y saltos.

Max XSH-Pur con dureza aumentada tiene una excelente estabilidad de extrusión y puede utilizarse como material para juntas de diferentes perfiles, por ejemplo, en bombas de émbolo de agua muy desgastadas y a muy alta presión.

Utilizado principalmente

- Rascadores

- Juntas de pistón

- Juntas de vástago

- Juntas tóricas

- Juntas rotativas

Ficha técnica de Max XSH-Pur

Propiedades | Valor | Unidad | Estándar |

|---|---|---|---|

Dureza a 20°: | / | Shore A | DIN 53505 |

Dureza a 20°: | 56 +/-2 | Shore D | DIN 53505 |

Densidad: | 1,22 | g/cm³ | DIN ISO 1183-1 |

100% Módulo: | >17 | N/mm2 | DIN 53504 |

300% Módulo: | >33 | N/mm2 | DIN 53504 |

Resistencia a la tracción: | >45 | N/mm2 | DIN 53504 |

Alargamiento a la ruptura: | >370 | % | DIN 53504 |

Resiliencia al rebote: | > / | % | DIN 53512 |

Resistencia al desgarre: | >170 | N/mm² | DIN ISO 34-1 |

Abrasión: | <25 | mm3 | DIN 53516 |

Deformación permanente por compresión:* | < / | % | ISO 815-1 |

Deformación permanente por compresión:** | <29 | % | ISO 815-1 |

Deformación permanente por compresión:*** | <33 | % | ISO 815-1 |

Conjunto de compresión:**** | < / | % | ISO 815-1 |

Temperatura mínima de aplicación: | -20 | °C | |

Max. temperatura de aplicación (a corto plazo): | +140 (+155) | °C | |

Tg Temp. de transición vítrea | / | °C |

*Deformación permanente por compresión @ 70°C, 70 horas, 10% deflexión

**Deformación permanente por compresión @ 70°C, 24 horas, 20% deflexión

***Deformación permanente por compresión @ 100°C, 24 horas, 20% deflexión

****Juego de compresión @ -40°C, 70 horas, 10% deflexión

Todos estos datos proceden de pruebas aleatorias realizadas en la producción en funcionamiento. Todos los datos se han obtenido a partir de productos de ensayo estándar conforme a las normas ISO, DIN y ASTM y, en principio, no pueden aplicarse a la junta completa. Nuestra recomendación técnica práctica, sea oral, escrita o mediante pruebas, se da de conformidad con nuestros mejores conocimientos. No obstante, estos datos deben considerarse como asesoramiento no obligatorio, teniendo en cuenta también los posibles derechos de protección de terceros, y no le eximen de realizar pruebas con nuestro producto en relación con su adaptabilidad al proceso e intención asignados. La utilización, aplicación y procesamiento de los productos quedan totalmente fuera de nuestro control y, por lo tanto, son responsabilidad exclusiva del usuario. En cuanto a la responsabilidad, se limitará a todos los daños en el valor del producto que entregamos y que usted ha aplicado. Ciertamente, aseguramos la calidad inmaculada de nuestros productos en concordancia con nuestras condiciones generales de venta y entrega.