MAX XSH-PUR ist ein extra hartes, selbstglättendes Polyurethan

Die Qualität der Dichtungen variiert erheblich, was in erster Linie auf die Materialzusammensetzung zurückzuführen ist, die die Langlebigkeit und die Gesamtleistung bestimmt. In den Phasen des Designs, der Entwicklung, der Produktion und des Vertriebs durchläuft jedes Siegel eine einzigartige Reise. Obwohl viele ähnlich aussehen, unterscheiden sie sich durch das Material, aus dem sie hergestellt sind. Unter den modernen Werkstoffen ragen Polyurethane heraus, die aufgrund ihrer Widerstandsfähigkeit und Anpassungsfähigkeit bei anspruchsvollen Dichtungsanwendungen, wie z.B. bei Stangen- und Kolbendichtungen, eine unverzichtbare Rolle bei der Zylinderleistung spielen.

Historisch gesehen hat Polytetrafluorethylen (PTFE) seine Nische gefunden, insbesondere nach den Verbesserungen in den 1960er Jahren. PTFE diente zwar für bestimmte Anwendungen, aber seine Grenzen wurden deutlich, insbesondere bei minderwertigen Versionen in bestimmten Märkten, die zu funktionalen Unzulänglichkeiten führten.

Im Gegensatz dazu haben moderne Polyurethane, insbesondere Max XSH-PUR, eine überragende Leistung gezeigt und übertreffen oft viele PTFE-Dichtungen. Max XSH-PUR zeichnet sich durch ein robustes, selbstschmierendes Polyurethan aus. Es verbindet eine einfache Installation mit bemerkenswerter Verschleißfestigkeit und eignet sich für die unterschiedlichsten Bedingungen, auch bei höheren Temperaturen. Diese Entwicklung bedeutet einen entscheidenden Wandel in der Dichtungsindustrie, der das kontinuierliche Streben nach hervorragenden Materialien in den Vordergrund stellt.

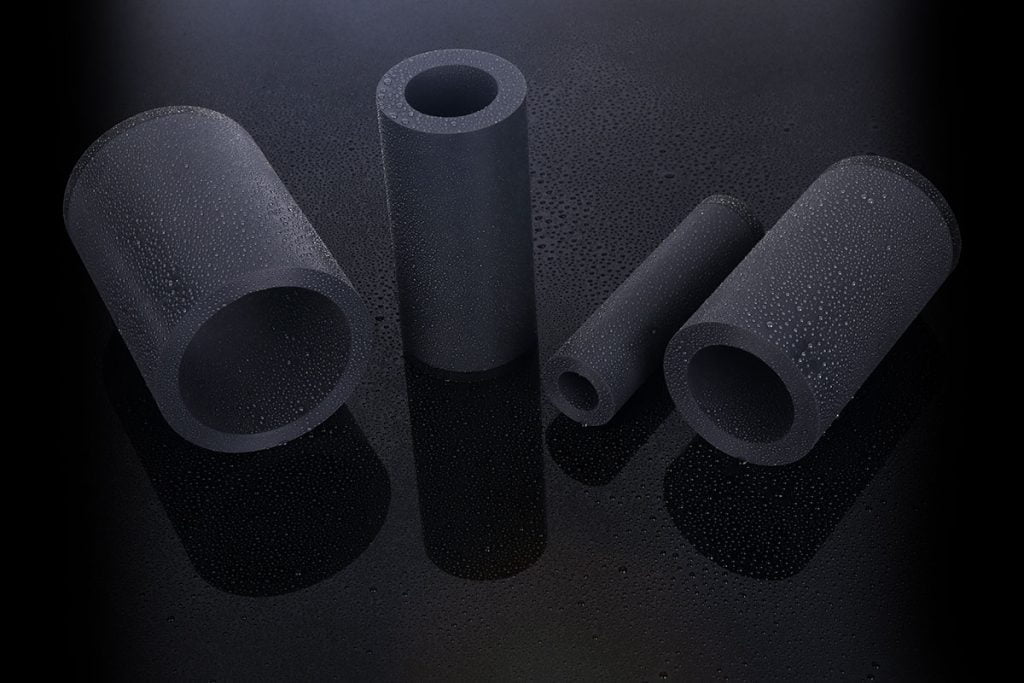

Farbe – Dunkelgrau

XSH-Pur wurde im Hinblick auf seine Hydrolysestabilität, seine Hochtemperaturbeständigkeit optimiert. Stabilität, mechanische Eigenschaften sowie Reibung und Verschleiß durch Zugabe von Festschmierstoffen (MoS2).

Neben einer hervorragenden Stabilität in ölhydraulischen Anwendungen ist XSH-Pur sehr empfehlenswert für den Einsatz bei hohen Temperaturen. natürlichen und/oder Meerwasseranwendungen, in sauren Ölen und Gasen, zur Verwendung in flammhemmenden Hydraulikflüssigkeiten (HFA- HFB-Flüssigkeiten in Bergbauzylindern und hydraulischen Pressen), sowie in biologisch abbaubaren Flüssigkeiten (Pflanzenöle und synthetische Ester).

Aufgrund seiner hervorragenden Extrusionsbeständigkeit ermöglicht es größere Dichtungsspalten bei höheren Anwendungstemperaturen, Aufgrund der verbesserten Gleiteigenschaften und des geringeren Stick-Slip-Effekts wird es hauptsächlich für Verbundwerkstoffdichtungen verwendet.

Die hohe Härte eines Materials begünstigt seine hervorragende Stabilität bei der Extrusion

Max XSH-Pur ist sehr widerstandsfähig gegen Ozon, Witterungseinflüsse und Temperaturen. Wie auch Max SH-Pur ist dieses Material sehr empfehlenswert für den Einsatz in tropischen Regionen. Die Quellung in Mineralölen ist gering. Max XSH-Pur hat die gleiche hohe Beständigkeit gegen Strahlenbelastung und Gasdurchlässigkeit wie Max SH-Pur.

Widerstand

Gute Widerstandsfähigkeit | Durchschnittlicher Widerstand | Geringer Widerstand |

|---|---|---|

Hydraulikflüssigkeiten auf Mineralölbasis | Feuerbeständige Flüssigkeiten des Typs HFC (Wasser-Glykol-Gemisch) | Aromatische Kohlenwasserstoffe |

Biologisch abbaubare Hydraulikflüssigkeiten | Einige Leistungszusätze können eine zerstörerische Wirkung haben (z.B. Fungizide) | Chlorkohlenwasserstoffe (Dichlormethan, Trichlormethan) |

Feuerbeständige Druckflüssigkeiten HFA und HFB | Ethanol | Ketone und Glykole |

Mineralöle und Fette (bestimmte Zusätze können zerstörerische Wirkungen haben) | Nicht-Ethanol-Kraftstoffe (außer Superbenzin und bleifreie Kraftstoffe) | Bremsflüssigkeiten, basierend auf Glykol |

Silikonöle und -fette | – | Heißer Dampf von mehr als +100°С |

Aliphatische Kohlenwasserstoffe (z.B. Propan, Butan) | – | Konzentrierte Säuren und Basis |

Warmwasser und Meerwasser bis zu +90°С | – | – |

Verdünnte Säuren und Basis | – | – |

Anwendung

Max XSH-Pur wird als Alternative zum Werkstoff PTFE in den kombinierten Dichtungssystemen verwendet, die aus zwei Elementen bestehen – einem Gleitring (PTFE) und einem elastischen O-Ring (NBR). Der Gleitring aus XSH-Pur kann im Gegensatz zu PTFE einfach und schnell installiert werden, ohne dass spezielle Instrumente und Techniken angewendet werden müssen. Außerdem sorgt das Material Max XSH-Pur mit seinem niedrigeren Reibungskoeffizienten für eine leichtere Bewegung und das völlige Fehlen des „Stick-Sleep“-Effekts, der für einen reibungslosen Betrieb der Gangschaltung wichtig ist, ohne Mikrostopps und Sprünge.

Max XSH-Pur mit erhöhter Härte hat eine ausgezeichnete Extrusionsstabilität und kann als Material für Dichtungen verschiedener Profile verwendet werden, z.B. in stark abgenutzten Wasser-Kolbenpumpen und bei sehr hohem Druck.

Hauptsächlich verwendet

- Scheibenwischer

- Kolbendichtungen

- Stangendichtungen

- O-Ringe

- Rotordichtungen

Max XSH-Pur Materialdatenblatt

Eigenschaften | Wert | Einheit | Standard |

|---|---|---|---|

Härte bei 20°: | / | Ufer A | DIN 53505 |

Härte bei 20°: | 56 +/-2 | Ufer D | DIN 53505 |

Die Dichte: | 1,22 | g/cm³ | DIN ISO 1183-1 |

100% Modulus: | >17 | N/mm2 | DIN 53504 |

300% Modulus: | >33 | N/mm2 | DIN 53504 |

Zugfestigkeit: | >45 | N/mm2 | DIN 53504 |

Bruchdehnung: | >370 | % | DIN 53504 |

Rebound-Widerstand: | > / | % | DIN 53512 |

Reißfestigkeit: | >170 | N/mm² | DIN ISO 34-1 |

Abrieb: | <25 | mm3 | DIN 53516 |

Komprimierungssatz:* | < / | % | ISO 815-1 |

Komprimierungssatz:** | <29 | % | ISO 815-1 |

Komprimierungssatz:*** | <33 | % | ISO 815-1 |

Komprimierungssatz:**** | < / | % | ISO 815-1 |

Min. Betriebstemperatur: | -20 | °C | |

Max. Betriebstemperatur (kurzzeitig): | +140 (+155) | °C | |

Tg Glasübergangstemperatur..: | / | °C |

*Druckverformungsrest bei 70°C, 70 Stunden, 10% Durchbiegung

**Kompressionsdruck bei 70°C, 24 Stunden, 20% Durchbiegung

***Druckverformungsrest bei 100°C, 24 Stunden, 20% Durchbiegung

****Druckverformungsrest @ -40°C, 70 Stunden, 10% Biegung

Alle oben genannten Daten stammen aus stichprobenartigen Tests, die aus der laufenden Produktion entnommen wurden. Alle Angaben wurden auf der Grundlage von Standard-Testprodukten nach ISO-, DIN- und ASTM-Normen gemacht und können grundsätzlich nicht auf das fertige Siegel übertragen werden. Unsere praktischen technischen Empfehlungen, entweder mündlich, schriftlich oder durch Tests, werden nach bestem Wissen und Gewissen gegeben. Diese Angaben sind jedoch als unverbindliche Hinweise zu verstehen, auch unter Berücksichtigung etwaiger Schutzrechte Dritter, und entbinden Sie nicht davon, unser Produkt auf seine Eignung für den vorgesehenen Zweck zu testen. Die Nutzung, Anwendung und Verarbeitung der Produkte entzieht sich vollständig unserer Kontrolle und liegt daher ausschließlich in Ihrer Verantwortung. Was die Haftung betrifft, so ist diese auf alle Schäden im Wert des von uns gelieferten und von Ihnen verwendeten Produkts beschränkt. Selbstverständlich garantieren wir Ihnen die einwandfreie Qualität unserer Produkte in Übereinstimmung mit unseren allgemeinen Verkaufs- und Lieferbedingungen.